Alúmina

Nuestras aplicaciones de alúmina

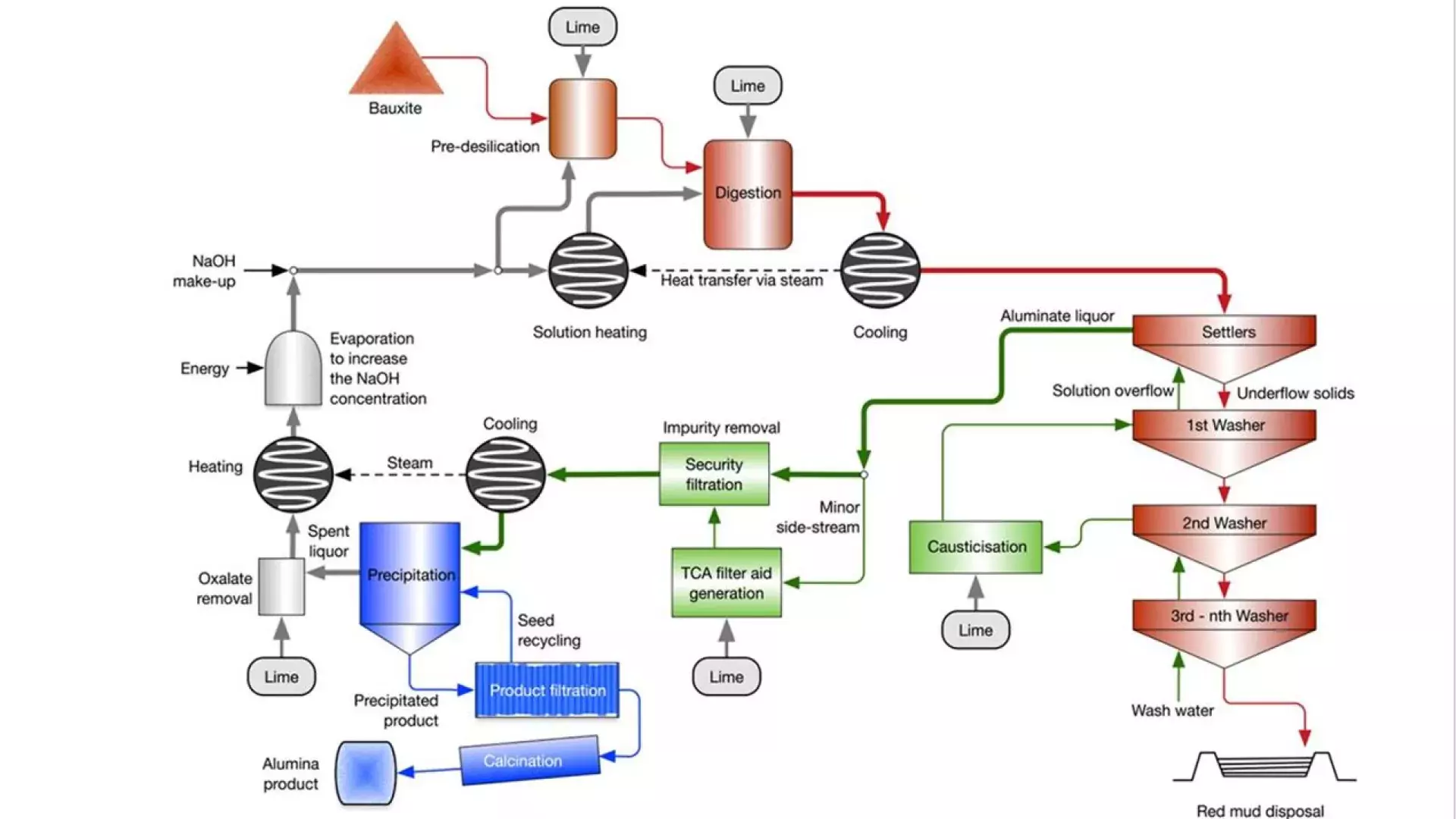

La cal se utiliza en varias etapas del proceso de refinado para convertir el mineral de bauxita en producto de óxido de alúmina (Al2O3), en forma de polvo de alta pureza, que se utiliza como fuente de alimentación para las fundiciones de aluminio.

Digestión

Durante la digestión del mineral de bauxita que contiene aluminio, para disolver (o digerir) el mineral en condiciones de alta temperatura y presión para solubilizar la alúmina como aluminato sódico soluble, se utiliza hidróxido sódico (NaOH), también llamado cáustico. Una parte de los minerales de sílice también se disuelven y reprecipitan como sodalita, también conocida como producto de desilicación (DSP). Este proceso de precipitación es importante, ya que elimina la sílice de la solución.

Sin embargo, la precipitación de sílice como sodalita también da lugar a la pérdida de sodio (Na+), que no se puede regenerar como NaOH. Para contrarrestar esta pérdida de sodio, algunas plantas añaden cal apagada a la digestión, donde el Ca(OH)2 hace que la sílice disuelta se precipite en forma de hidrogranate, que contiene calcio en lugar de sodio, reduciendo así la pérdida de sodio en los precipitados de sílice.

Caustificación

El NaOH utilizado en la digestión se convierte en Na2CO3 debido a las reacciones con la materia orgánica contenida en el mineral de bauxita, así como por la reacción con el CO2 del contacto con el aire. Si las concentraciones de Na2CO3 son demasiado altas, esto es perjudicial para la disolución de la alúmina.

El Ca(OH)2 se utiliza para convertir el Na2CO3 en NaOH, en una reacción de caustificación, reduciendo así el Na2CO3 y manteniendo una concentración de NaOH suficientemente alta en la digestión para evitar la precipitación de alúmina.

Coadyuvante de filtración

Las refinerías de alúmina de Bayer utilizan la filtración para eliminar las impurezas finas (<5 micras) que no se eliminan por sedimentación gravitatoria en espesadores. La filtración se produce antes de la precipitación de la alúmina (Al2O3) y su objetivo es eliminar las partículas finas de hierro y sílice.

El proceso de filtración se ve reforzado por las denominadas partículas «auxiliares de filtración», consistentes en aluminato tricálcico (Ca3[Al(OH)6]2),que se producen haciendo reaccionar una pequeña corriente lateral del licor del proceso de alta resistencia (a 95 – 105 oC), que contiene aluminato de sodio NaAl(OH)4, con Ca(OH)2añadido como lechada de cal/emulsión de cal apagada.

Eliminación del oxalato

Debido a la naturaleza poco profunda de los depósitos de mineral de bauxita, la alimentación de bauxita contiene varios componentes orgánicos. En el proceso de Bayer, la mayoría de los componentes orgánicos acaban degradándose a oxalato.

El oxalato es el compuesto orgánico más refractario y es un importante contaminante en las refinerías del proceso de Bayer. Algunas plantas utilizan cal apagada para controlar el contenido de oxalato en el circuito mediante precipitación como oxalato de calcio (CaC2O4.H2O).