Alumine

Les applications pour l'alumine

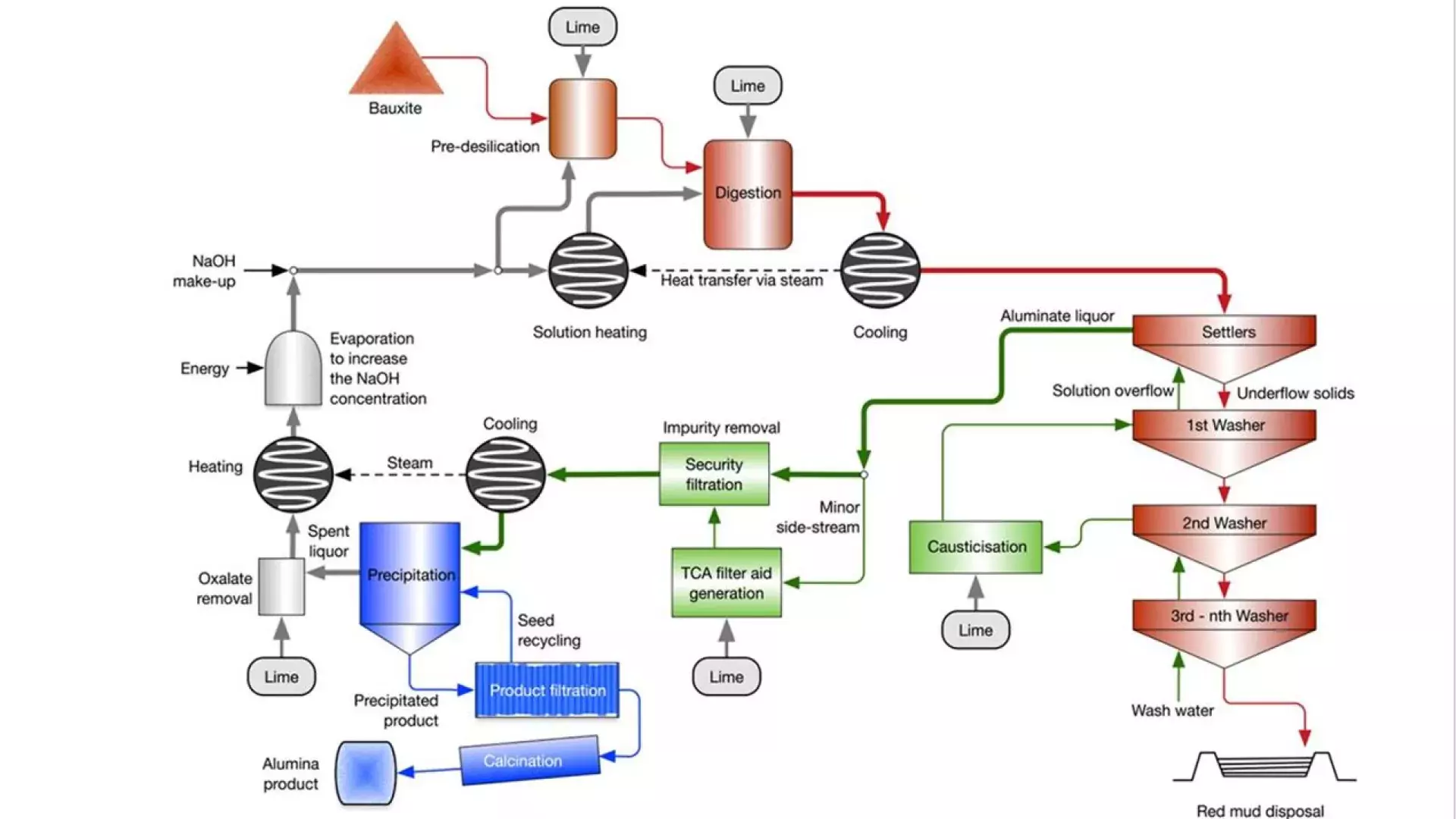

La chaux est utilisée lors de différentes étapes du processus de raffinage pour convertir le minerai de bauxite en oxyde d’alumine (Al2O3), sous forme de poudre de grande pureté, qui sert de source d’alimentation aux fonderies d’aluminium.

Digestion

Au cours de la digestion du minerai de bauxite contenant de l’aluminium, l’hydroxyde de sodium (NaOH), également appelé soude caustique, est utilisé pour dissoudre (ou digérer) le minerai dans des conditions de température et de pression élevées afin de solubiliser l’alumine sous forme d’aluminate de sodium soluble. Une partie des minéraux de silice se dissout également et précipite à nouveau sous forme de sodalite, que l’on appelle également produit de désilication. Ce procédé de précipitation est important car il permet d’éliminer la silice de la solution.

Cependant, la précipitation de la silice sous forme de sodalite entraîne également une perte de sodium (Na+), qui ne peut pas être régénéré sous forme de NaOH. Pour contrer cette perte de sodium, certaines usines ajoutent de la chaux hydratée Ca(OH)2 au cours de la digestion, ce qui entraîne la précipitation de la silice (de préférence sous forme d’hydrogrenat, qui contient du calcium plutôt que du sodium) et réduit ainsi la perte de sodium dans les précipités de silice.

Caustification

Le NaOH utilisé dans la digestion se transforme en Na2CO3 en raison des réactions avec les matières organiques du minerai de bauxite ainsi que de la réaction avec le CO2 provenant du contact avec l’air. Si les concentrations en Na2CO3 sont trop élevées, cela nuit à la dissolution de l’alumine.

Le Ca(OH)2 est utilisé pour convertir le Na2CO3 en NaOH dans le cadre d’une réaction de caustification. Cela permet de réduire le Na2CO3 et de maintenir une concentration de NaOH suffisamment élevée pendant la digestion, et ce afin d’éviter la précipitation de l’alumine.

Adjuvant de filtration

Les raffineries d’alumine utilisant le procédé Bayer ont recours à la filtration pour éliminer les impuretés particulaires fines (< 5 microns) en suspension qui n’ont pas été éliminées par décantation gravitaire dans les épaississeurs. La filtration a lieu avant la précipitation de l’alumine (Al2O3) et vise à éliminer les fines particules de fer et de silice.

Le processus de filtration est favorisé par des particules dites « d’adjuvant de filtration » constituées d’aluminate tricalcique (Ca3[Al(OH)6]2). Elles sont produites en faisant réagir un petit flux secondaire de la liqueur du procédé haute résistance (entre 95 et 105 °C), qui contient de l’aluminate de sodium NaAl(OH)4, avec du Ca(OH)2 ajouté sous forme de lait de chaux.

Captation des oxalates

En raison de la nature peu profonde des gisements de minerai de bauxite, la charge de minerai de bauxite contient plusieurs composants organiques. Au cours du procédé Bayer, la plupart des composants organiques finissent par se dégrader en oxalate.

L’oxalate est le composé organique le plus réfractaire et constitue un contaminant important dans les raffineries utilisant le procédé Bayer. Certaines usines utilisent de la chaux hydratée pour contrôler la teneur en oxalate dans le circuit par précipitation sous forme d’oxalate de calcium (CaC2O4.H2O).